A karmantyús csatolás repedéshibáinak elemzése és javítási intézkedések

Az én véleményem:

A hidraulikus kőzetfúró 4Cr5Mo2V fúróperselye (hüvelyes csatlakozó) 10 napos használat után megrepedt. A 4Cr5Mo2V fúrószár persely repedésének okait törésmorfológiai megfigyeléssel, kémiai összetétel elemzéssel, mechanikai tulajdonságokkal és metallográfiai szerkezetvizsgálattal elemeztük. Az eredmények azt mutatják, hogy a hüvelyes tengelykapcsoló anyaga és teljesítménye megfelel a szabványos követelményeknek, a fúrópersely repedésének oka pedig a felületi lézergravírozásnál fellépő feszültségkoncentráció okozta kifáradási törés. A fúrópersely végén az ütőerő hatására deformációs réteg jelenik meg, a keménység pedig a repedési tönkremenetelre hajlamos munkakeményedés következtében nő. A lézergravírozás során keletkező hibák elkerülése, a fúrópersely felületén a feszültségkoncentráció csökkentése és a fúrópersely élettartamának növelése érdekében javasolt a nyomtatott jelölés használata.

Bevezetés

A hidraulikus kőzetfúró berendezés egy fejlett kőzetfúró berendezés, amelyet bányákban, alagutakban és földalatti projektekben használnak fúrási és robbantási módszerrel. Megvalósítja a fúrástechnika gépesítését és automatizálását, megszabadítja az építőmunkásokat a zord körülmények és nehéz munka mellett végzett sziklafúrási munkáktól, javítja a munka hatékonyságát és csökkenti a környezetszennyezést. A száradapter hüvely a hidraulikus kőzetfúró ütközőmechanizmusának egyik fontos része. A száradapter hüvely fő funkciója, hogy korlátozó szerepet töltsön be a száradapter és a pufferdugattyú között. Ugyanakkor meghosszabbítja a pufferdugattyú élettartamát nagyfrekvenciás ütések hatására. A száradapter hüvely továbbítja a visszapattanó energiát a pufferdugattyúnak, és a száradaptert visszaállítja, amikor a pufferdugattyú visszatér. A ciklikus ütőerő hatására a száradapter hüvely gyakori meghibásodási formája az összecsukás.

Egy bizonyos márkájú kőzetfúró 4Cr5Mo2V szárú adapterhüvelyét 1010 ℃-ra hevítik kemencevezérelt atmoszférában a feldolgozás során, és kétszer 550 ℃-on temperálják az olajhűtés után. A műszaki követelmény az, hogy a keménység legalább 52 HRC legyen. A szár adapter hüvelye 10 napos használat után megrepedt. A hagyományos száradapter hüvelyek összecsukási hibamódjától eltérően a száradapter hüvely a végén megrepedt és összeesett. A szár adapter hüvely törésének makroszkopikus és mikroszkópos morfológiájának, a száradapter hüvely kémiai összetételének, keménységének, ütésállóságának, zárványainak és metallográfiai szerkezetének vizsgálatával elemezzük a szár adapter hüvely repedésének okát, amely elméleti alapja a száradapter hüvely hőkezelési folyamatának további javításának és a hidraulikus kőzet élettartamának javításának fúró.

1 Kísérleti folyamat és eredmények

1.1 A fúrószár hüvely makroszkopikus morfológiájának elemzése

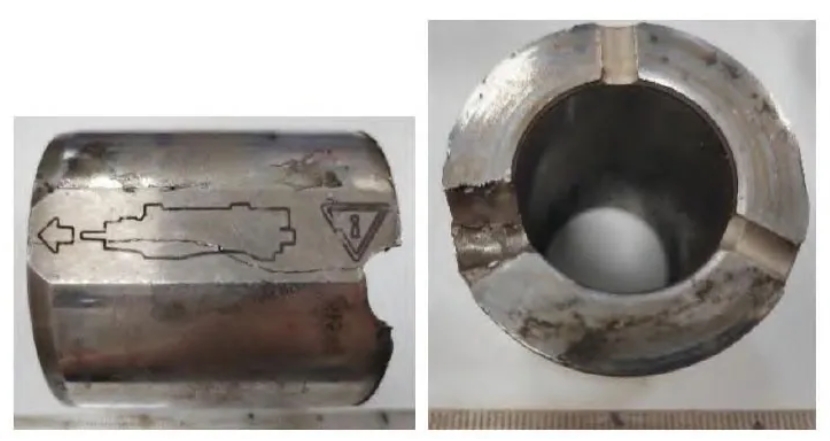

Az 1. ábra a kőzetfúró meghibásodott fúróperselyének oldal- és végmorfológiáját mutatja. Az ábrán látható, hogy a fúróperselyen tengelyirányban behatoló repedés van, amely a középső vésett vonalon halad át és a nyíl irányában a fúrópersely végéig nyúlik; a repedés másik vége a fúrószár hüvely végén lévő horony gyökere. A mintát a fúrópersely tengelye mentén levágtuk, hogy megfigyeljük a fúrópersely repedésének törési morfológiáját. Ezzel egyidejűleg a fúrópersely anyagösszetételét, keménységét, ütéselnyelési energiáját, zárványait és mikroszerkezetét tesztelték és elemezték.

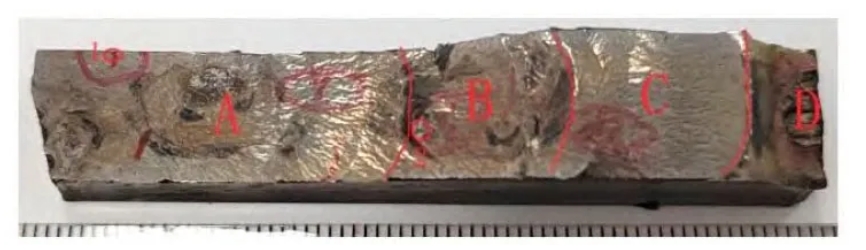

A 2. ábra a fúrószár hüvely törésének makroszkopikus morfológiáját mutatja. Az ábrán látható, hogy a törés főként négy területre tagolódik: A, B, C és D. Az A terület viszonylag lapos és sima, belsejében ívek és sugárirányú vonalak találhatók. Az ívek és sugárirányú vonalak iránya szerint látható, hogy a 2. ábrán 1-gyel jelölt elliptikus terület a repedés forrása. A B terület nagy ingadozásokkal, viszonylag sima felülettel, belsejében ívekkel és sugárirányú vonalakkal rendelkezik. Az ívek és a sugárirányú vonalak iránya alapján arra következtethetünk, hogy a B terület a 2. ábrán 2-vel jelölt elliptikus területből származik. A C terület viszonylag lapos és sima, benne nagyszámú sugárirányú vonallal. A sugárirányú vonalak iránya szerint látható, hogy ennek a területnek a bal oldaláról indul a C terület. A D terület nagy ingadozásokkal rendelkezik, a bal oldal viszonylag sima, a jobb oldal viszonylag durva. A D terület morfológiai jellemzői alapján látható, hogy a D terület bal oldala ennek a területnek a bal oldalán található C területről, a jobb oldala pedig a száradapter hüvely felületéről származik. Az előző elemzés szerint a száradapter hüvely repedése a 2. ábrán látható 1. ellipszis alakú területből származik. Az 1. ábrán látható meghibásodott száradapter hüvely oldalmorfológiájával összehasonlítva látható, hogy ez a hely az 1. ábra metszéspontja. balra nyíl vonal a szár adapter hüvelyének külső felületén.

1.2 A törés mikroszkópos megfigyelése

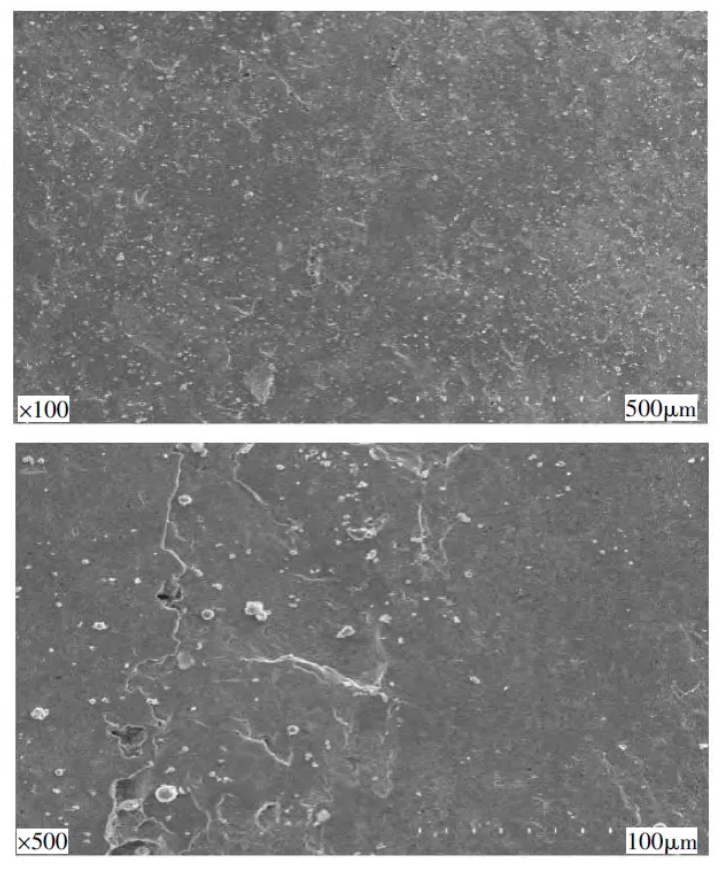

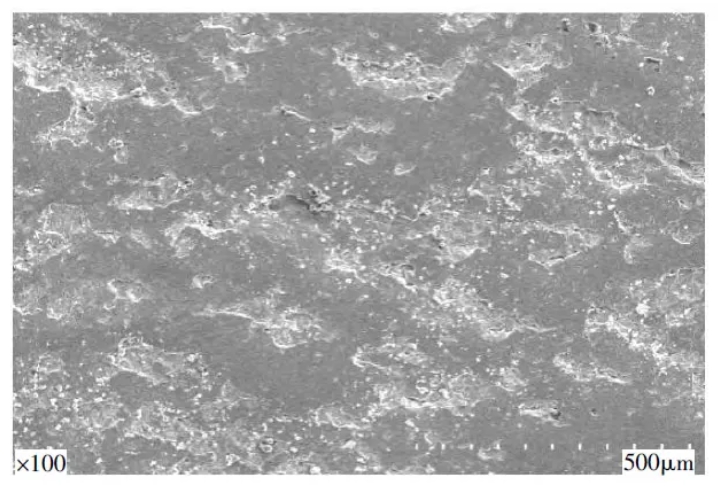

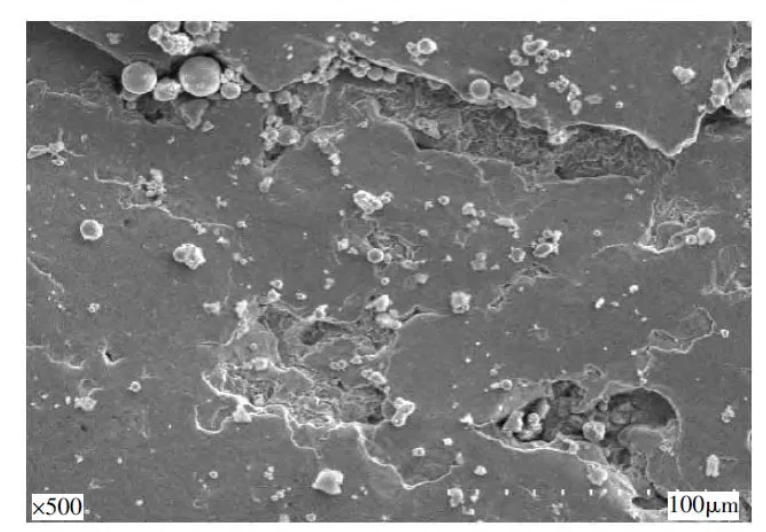

A 2. ábrán látható törés különböző területeit pásztázó elektronmikroszkóppal (SEM) figyeltük meg. A 3. ábra a repedés forrásterületének kis teljesítményű és nagy teljesítményű SEM-képei. Az ábrán látható, hogy a terület mikroszkopikusan viszonylag lapos, és a felületen nyilvánvaló képlékeny deformáció van, ami arra utal, hogy a törés kialakulása után egymáshoz nyomódik. A 4. ábra kis teljesítményű és nagy teljesítményű SEM-képeket mutat be a repedéskiterjesztési zónáról. Az ábráról látható, hogy jellemzői hasonlóak a repedésforrás területéhez. A törés kialakulása után a kölcsönös extrudálás következtében plasztikus deformáció lép fel. A két területhez képest komolyabb a törési képlékeny deformáció a repedésforrás terület korábbi kialakulása, több törésextrudálás és súrlódási idő miatt.

1.3 A szár-adapter hüvely kémiai összetételének elemzése

A száradapter hüvely kémiai összetételét spektrum segítségével teszteltük. Látható, hogy a szár adapter hüvely anyaga megfelel a GB/T1299-2014 "Tool Steel" szabvány 4Cr5Mo2V acélösszetételi követelményeinek.

1.4 A száradapter hüvely mechanikai tulajdonságainak vizsgálata

A mintákat a szár-adapter hüvely tengelye mentén vettük, és az ütési mechanikai tulajdonságok vizsgálatát a GB/T229-2020 szabvány szerint végeztük. A szár adapter hüvely anyagának KU2 értéke 28,7J.

1.5 Zárványok és metallográfiai szerkezetelemzés

A fúrószár hüvely anyagának zárványait optikai mikroszkóppal figyeltük meg. A GB/T10561-2005 " szabványos besorolási táblázat szerint a mikroszkópos vizsgálati módszer a nem fémes zárványok meghatározására acélban, a fúrószár hüvely nem fémes zárványai A0, D0, C0 és C0 besorolásúak. .5.

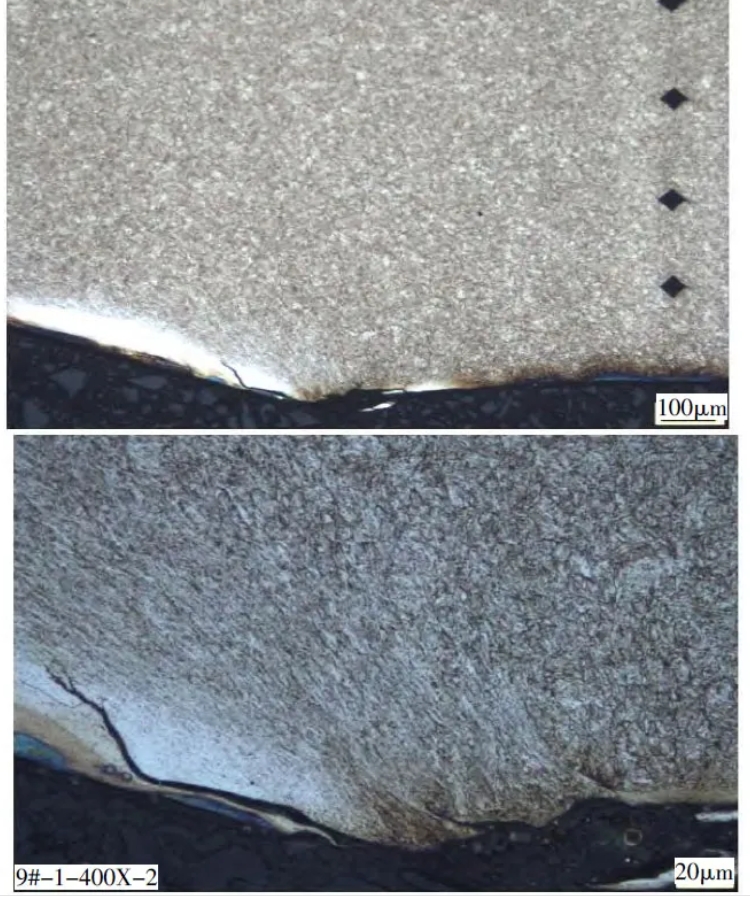

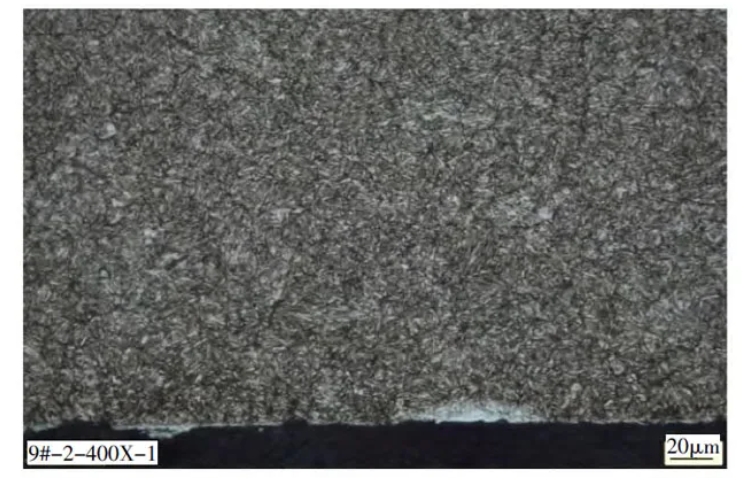

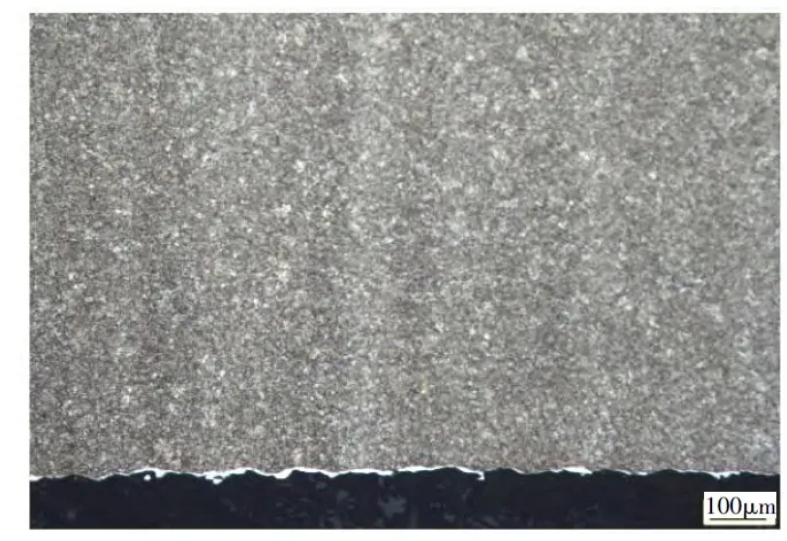

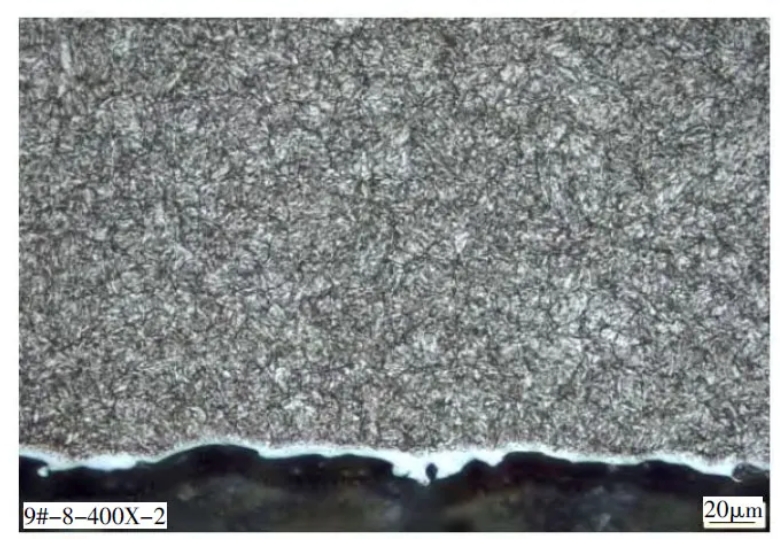

A 7-9. ábrák a fúrószár hüvely homlokfelületének, külső felületének és magjának mikroszerkezeti diagramjai. Az ábrán látható, hogy a fúrószár hüvely egyes területeinek mikroszerkezete temperált troosztit + karbid. A fúrópersely végfelületén a fúróval való kölcsönhatás által kialakított deformációs réteg van (a 7. ábrán fehér világos terület). A munkaedzõ hatás miatt a fúrószár hüvely végfelületének keménysége valamivel nagyobb. A fúrópersely magjának mikroszerkezete alatti fehér fényes réteg a huzalvágási folyamat során képződő oxidréteg.

2 Eredményelemzés

A 4Cr5Mo2V acél a H13 acél kémiai összetételén alapul. A szilíciumtartalom csökkentésével és a V-tartalom növelésével olvasztják. Jó edzhetősége, hőszilárdsága és kopásállósága van, és széles körben használják fröccsöntő formákban, forró sajtolóformákban és forró kovácsolóformákban. Az ötvözetben lévő Mo-elem javítja az acél edzhetőségét azáltal, hogy javítja a túlhűtött ausztenit stabilitását. Ugyanakkor a Mo egy erős karbidképző elem, amely javíthatja az acél keménységét, szilárdságát és kopásállóságát, növelheti az acél szívósságát és megeresztési stabilitását. A temperálás során a szilárdban oldott vanádium V (C, N) vegyületek formájában kicsapódik, ami csapadékerősítő és másodlagos keményítő szerepet tölt be, és fokozza az acél magas hőmérsékleti szívósságát és megeresztési stabilitását. Az izzítás, az edzés és a temperálás után az acél keménysége nem kevesebb, mint 52 HRC, és az ütéselnyelési energia eléri a 28,7 J-t. Jó a felületi kopásállósága és a mag szívóssága. Használat közben a száradapter hüvely ellenáll a ciklikus ütéseknek, és jó kifáradási élettartammal rendelkezik. A beépítés és illesztés szükségessége miatt a száradapter hüvely külső felülete lézervonalakkal van jelölve. A nyílvonalak metszéspontjában feszültségkoncentráció van, amely kifáradási forrást képez, és a szár-adapter hüvely kifáradási törést okoz. A repedés az ütőerő hatására tovább tágul, átmenő repedést képezve a szár adapter hüvelyében. Az ütés hatására a kialakult repedés két végfelülete súrlódik, összenyomja egymást, a törésfelület mikroszkopikus morfológiája plasztikus deformációt mutat. A száradapter és a pufferdugattyú ütközőereje miatt deformációs réteg jelenik meg a száradapter hüvely végén. A munkakeményítő hatásnak köszönhetően a száradapter hüvely végének keménysége megnő, tartós használat során könnyen repedhet.

A munkakörnyezettől és a száradapter-hüvely meghibásodási formájától függően javasolt, hogy a szár-adapter hüvely jelölése alkalmazza a nyomtatási módot, hogy elkerülje a szár-adapter hüvely felületének a vonaljelölés által okozott sérülését, ami stresszkoncentrációt és fáradtságot eredményez. repedések a szár adapter hüvelyében.

3 Következtetés

A szár-adapter hüvely törésének makroszkopikus és mikroszkópos morfológiájának, az anyag kémiai összetételének, a keménységnek, az ütési teljesítménynek, a zárványoknak és a metallográfiai szerkezetnek a vizsgálata és elemzése során kiderült, hogy a repedések fő oka a száradapter hüvely a kifáradási törés, amelyet a feszültségkoncentráció okoz a felületi lézervonalon. A száradapter hüvely végén az ütőerő hatására deformációs réteg lesz, a vég keménysége pedig a munkakeményedés következtében megnő, ami használat közben könnyen repedést, meghibásodást okoz. A száradapter hüvely felületén a feszültségkoncentráció csökkentése és a száradapter hüvely élettartamának növelése érdekében a lézeres jelöléssel kialakított nyomtatott jelölések és hibák használata javasolt.