A kőzettöréstől a tartósságig: A mélyfúrófej szerkezeti tervezésének mélyreható elemzése

A mélyfúrás és bányászati technológia folyamatos fejlődésével a mélyfúrófejek születésük óta gyorsan népszerűvé váltak világszerte olyan jelentős előnyeiknek köszönhetően, mint a nagy hatásfok, a biztonság és a környezetvédelem, az egyszerű szerkezet és a kényelmes kezelhetőség. A zord munkakörnyezet és a működési folyamat során fellépő számos ellenőrizhetetlen és előre nem látható tényező miatt azonban a mélyfúrófejek használat közben nagyon hajlamosak a különféle sérülésekre, ami jelentősen lerövidíti élettartamukat. A hosszú távú gyakorlat azt mutatja, hogy számos tényező befolyásolja a fúrófej élettartamát. A külső körülmények, mint például a munkakörnyezet, az üzemmód, az üzemi nyomás és a geológiai szerkezet, valamint a belső tényezők, mint például a fúrófej testének anyaga és a keményfém fogak teljesítménye mellett a fúrófej szerkezetének hatását az élettartamára nem szabad alábecsülni. Ezek közül az ötvözetfogak alakja, eloszlása, külső dőlésszöge, a fej porkivezető hornya vagy víztartálya és a fúrófej egyéb szerkezeti kialakítása fontos szerepet játszik a fúrófej élettartamának javításában.

1. A mélyfúrófejek kőzettörő mechanizmusa

Egy kiváló minőségű, mélyfúrófej-szerkezet megtervezéséhez először tisztázni kell a kőzettörő mechanizmusát. A mélyfúrófej elsősorban a kalapács által generált feszültséglökéshullámot továbbítja, és nagyfrekvenciásan ütődik a kőzet felületére, ami radiális repedésforrásokat hoz létre és törik; a fúrórúd forgása alatt a kőzet összenyomódik, összetörik és eltávolításra kerül; a fúrás és a földmunka a nagyfrekvenciás ütés és a folyamatos kaparás együttes hatásának eredménye. Ugyanakkor a nagynyomású légáramlás lendülete alatt a zúzott kőzet törmeléke kiürül a lyukból a fúrás céljának elérése érdekében.

2. Fúrófejek szerkezeti elemzése

A mélyfúrófej főként acél testből (nadrágtest), a fúróvégnél lévő nejloncsőből, keményfém fogakból és egy porszívó rendszerből áll.

(I) A mélyfúrófejek nadrágszár-szerkezete

A fúrófej alapjaként a nadrágszár fontos szerepet játszik a feszültséglökéshullámok átvitelében, az ötvözet fogak rögzítésében és a nyomaték átvitelében. Szerkezete hasonló a bordás lépcsős tengelyhez, de eltér a hagyományos bordás tengelyalkatrészektől. Ellen kell állnia a kalapács nagyfrekvenciás axiális ütésének a nyomaték átvitele során, és a munkakörülmények rendkívül zordak.

A mélyfúrófej csatlakozó részének szerkezeti paramétereinek tervezésekor a bordás tengelyméret-illesztési kapcsolat kulcsfontosságú. Egyes vállalatok nincsenek tisztában a bányászati fúrószerszámok méretpontosságára vonatkozó követelményekkel, és hajlamosak figyelmen kívül hagyni az elemek közötti illesztési kapcsolatot a tervezés és a feldolgozás során. Egyes vállalatok, amelyek nem tudnak ütvefúrófejeket gyártani, gyakran nagyobb hézagot alkalmaznak, hogy biztosítsák a fúrófejek kompatibilitását más vállalatok kalapácsaival. Ezáltal a fúrófejek érzékenyek a kalapács bordás tengelyhüvelye által a használat során hozzáadott pillanatnyi kerületi ütőerőre, és minél nagyobb a hézag, annál nyilvánvalóbb az ütés. Amikor a kerületi ütőerő által generált nyíróerő csúcs és a nagyfrekvenciás axiális ütőerő által okozott pozitív feszültség meghaladja a nadrágtest anyagának megengedett feszültségét, az a fúrófej nadrágtestének törését, összeomlását és az ötvözet fogainak törését okozza, ami nagyban befolyásolja a fúrófej élettartamát. Ezenkívül a túlzott illesztési hézag energiaveszteséget is okoz a fúrófej működése közben, csökkentve a termelési hatékonyságot. Ezért a fúrófej csatlakozó részének paramétereinek meghatározásakor a lehető legnagyobb mértékben kis hézagú illesztést kell alkalmazni az energiaveszteség és a fúrófej károsodásának csökkentése, miközben biztosítják a termék cserélhetőségét.

(II) Fúrófejek ötvözet fogai

A keményfém fogak felelősek a kalapács nagyfrekvenciás feszültséghullámainak fogadásáért és a kőzetfelületre való továbbításáért, hogy részt vehessenek a vágási munkában. A működés során fellépő erők összetettek, különösen az élötvözetből készült fogak, amelyek nagyfrekvenciás ütőerő hatására hajlítónyomatékra és nyomatékra hajlamosak, ami fogtörést vagy fogtörést eredményez. Ezért a fúrófej tervezésekor átfogóan figyelembe kell venni az ötvözet minőségét, a fogak alakját és eloszlását, és azokat a különböző kőzetek keménysége, a geológiai szerkezet és a munkakörülmények alapján kell ésszerűen kiválasztani.

Ötvözött fogak fogformája

• Kúpos fogak: A fogak alakja éles, a kőzettel való érintkezési felület üzem közben kicsi, az ellenállás kicsi, könnyű behatolni a kőzetbe, és a kitermelési sebesség gyors. Vékony térfogata, gyenge hajlítási és torziós ellenállása, a fogak rögzítése utáni magas fogmagasság, nagy hajlítónyomaték üzem közben, és könnyű törni miatt alkalmas 1,6 MPa alatti üzemi nyomásra, körülbelül Puerto Rico f=14 kőzetkeménységre, repedésmentes közbenső rétegre és jó geológiai szerkezetre. Ilyen körülmények között a gazdasági és műszaki mutatók jelentősek. Az utóbbi években megjelent parabola vagy golyó alakú fogak ötvözik a kúpos fogak előnyeit, és hatékonyan javítják az ötvözött fogak hajlítási és torziós ellenállását, valamint élettartamát.

• Gömbfogak: kiváló hajlítási és torziós ellenállással, kiváló ütésállósággal és szilárdsággal, teljes gömbkoronával, megnövelt kopásállósággal, hosszú élettartammal rendelkeznek, széles körben használják különféle geológiai környezetekben, üzemi nyomás és kőzetkeménység esetén, különösen 1,6 MPa feletti nagynyomású területeken és összetett geológiai szerkezetekben (például közbenső rétegekben és repedésekben). Hátránya, hogy a kőzettel való érintkezési felület nagy, a súrlódási ellenállás nagy, és ez befolyásolja a kitermelési sebességet és a munka hatékonyságát.

• Ékfogak: különleges szerkezet, nagy kopásállóság, magas fogmagasság, gyors földmunkák sebessége, hosszú élettartam, valamint jelentős gazdasági teljesítmény alacsony üzemi nyomású, f=14 alatti kőzetkeménységű és jó geológiai adottságú környezetben.

A különböző alakú ötvözetfogaknak megvannak a saját alkalmazási körük és jellemzőik. A megfelelő fogtípust kísérletekkel kell kiválasztani, és a tényleges körülményekkel kell kombinálni.

▶ Ötvözetfogak eloszlása és száma

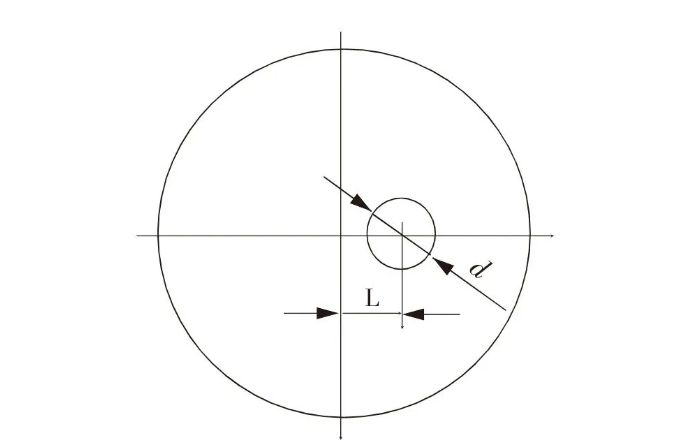

• A mélyfúrófejű fúrófejek kőzettörő mechanizmusa, a termelési gazdaságosság és a munka megbízhatóságának átfogó figyelembevétele alapján gyakran alkalmazzák az excentrikus, aszimmetrikus, nem folytonos fogelrendezési módszert. Az excentricitás azt jelenti, hogy a fúrófej közepén lévő első fog L távolságra van a fúrófej középpontjától, ami általában a középső ötvözetfog d átmérőjének 2/3-a (lásd 1. ábra), így az ötvözetfog működés közben egy bizonyos pont körül körkörös vágómozgást végez, biztosítva a kőzet eltávolításának teljes és hatékony elvégzését.

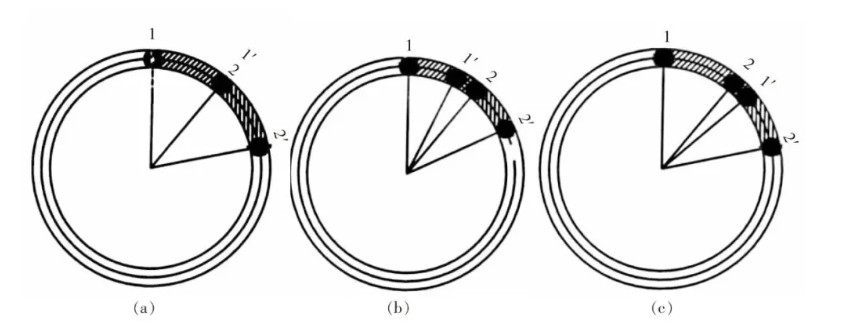

Az aszimmetrikus fogelrendezés az excentricitás alapján biztosítja a fúrás-vágás stabilitását és megbízhatóságát. A szakaszos fogelrendezés a gazdaságosságból indul ki. A vágási hatás biztosítása érdekében korlátozott számú ötvözetfogat helyeznek el ésszerűen, hogy az ötvözetfogak egyenletesen feszültek legyenek, és teljesen eltávolítsák a kőzetet a robbantási lyuk aljáról. Az oldalsó fogak minimális ötvözetfogainak száma az Nmin ≥ k f1 /f2 empirikus képlettel számítható ki és határozható meg (Nmin az oldalsó fogak minimális ötvözetfogainak száma, f1 az ütési frekvencia, f2 a forgási frekvencia, k az empirikus együttható, általában 1,2-1,3). Ez a képlet az ideális fogszám, amely biztosítja a kőzet eltávolítását egy forgási cikluson belül (ahogy a 2a. ábra mutatja). Ha a fogak száma túl kicsi, akkor a helyzet áll elő (ahogy a 2b. ábra mutatja). Az a kőzet, amelyet nem lehet teljesen eltávolítani az első ütési frekvencián, nemcsak az adott ütési frekvencián eltávolítani, hanem a második ütési frekvencia után ugyanazzal az előtolási sebességgel eltávolítja azt a kőzetet is, amelyet az előző ütési frekvencián nem sikerült eltávolítani. Ez az ötvözet fogaira ható pillanatnyi erő hirtelen növekedését okozza. Amikor az ötvözet szilárdsági határát túllépik, az ötvözet fogai eltörnek, és a fúrófej selejtes lesz. Ezért az ötvözet fogainak tényleges számának tervezésekor a k empirikus együtthatót meg kell szorozni, hogy kiküszöböljük ezt a lehetőséget. Vagyis egy ütési frekvencián belül az egyes ötvözet fogak vágási pályáinak ívhosszának összege nagyobb, mint az ötvözet fogának elhelyezkedési körének kerülete (ahogy a 2c. ábra mutatja). Ez biztosíthatja, hogy a kőzet teljesen eltávolításra kerüljön, és az egyes fogakra ható erő megfelelően csökkenthető legyen, hogy elkerüljük a túlzott pillanatnyi vágási ellenállás okozta károsodást. Minél több ötvözet fog van, annál jobb. A túl sok növeli a költségeket, növeli a súrlódási ellenállást, csökkenti a porkisülési teret, és befolyásolja a porkisülési hatást.

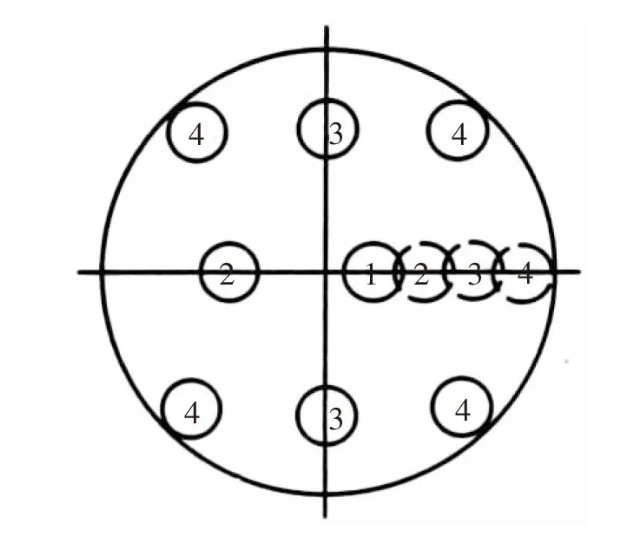

A fúrófej tetején lévő ötvözetfogakat a lehető legkisebbre kell elrendezni, miközben biztosítjuk a vágóhatást, hogy minden fog egyenletesen legyen terhelve, és javuljon a kőzettörés hatékonysága. Az ötvözetfogak számának és helyzetének beállításakor ügyelni kell arra, hogy az egyes fogak kiálló részei egy bizonyos irányban eltoltak legyenek, és ne legyen rés (lásd a 3. ábrát), hogy a vágatlan kőzet ne befolyásolja a fúrás sebességét és a fúrófej élettartamát.

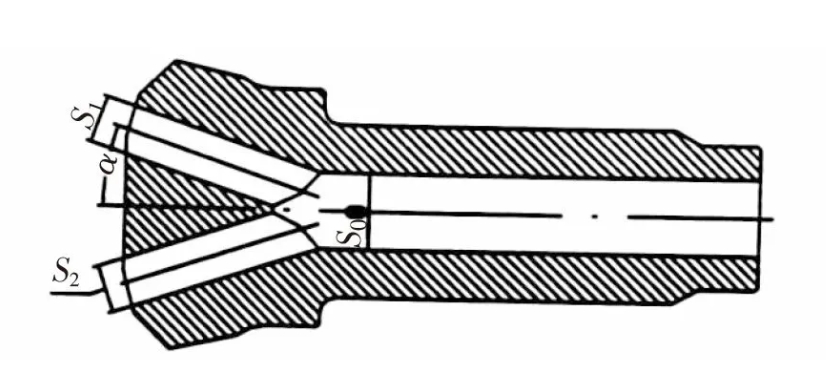

(III) Fúrópor elszívó és fúvó rendszer

A mélyfúrófej porelszívó és -fúvó rendszere a fúrófej farokfuratából, a felső felületi fúvófuratból, valamint a felső és oldalsó porelszívó hornyokból áll (lásd a 4. ábrát). A felső felületi fúvófurat és a farokfurat térben eltolt. A tervezés során átfogóan figyelembe kell venni olyan tényezőket, mint a fúrófej átmérője, az üzemi légnyomás, a levegőfogyasztás és a farokfurat átmérője, hogy minden elem illeszkedjen. Általában, állandó légnyomás mellett, az egyes fúvófuratok keresztmetszeti területének összege kisebb kell legyen, mint a farokfurat keresztmetszeti területe (S1 + S2 +... + Sn ≤ S0, ahol S0 a fúrófarokfurat keresztmetszeti területe, S1, S2, Sn pedig az egyes fúvófuratok keresztmetszeti területei). Ez a szerkezet szerepet játszhat a gáztárolásban, pótolhatja a csővezetékben áramló nagynyomású légáram energia- és nyomásveszteségét, valamint megkönnyítheti a por és salak eltávolítását.

A fúvólyuk α befecskendezési szöge (a befecskendezési lyuk tengelye és a fúrófej középtengelye közötti szög) általában a munkalevegő-nyomás növekedésével növekszik. A tesztek azt mutatják, hogy minél nagyobb a munkalevegő-nyomás, annál közelebb kerül a nagynyomású légáram és a kőzetpor a kőzetvágási felülethez, ami elősegíti a salak eltávolítását. Ekkor az α befecskendezési szöget nagyobb értéknek kell tekinteni. Ha a légnyomás magas és az α befecskendezési szög túl kicsi, a por a furat aljáról visszaverődve a fúrófej acélfelületén mozog, súlyosbítva az acéltest kopását, a középső fogak kitettségét és törését okozva, és lerövidítve a fúrófej élettartamát.

A porkiürítő horony mélységét olyan tényezők alapján kell megválasztani, mint az üzemi légnyomás és a kőzet keménysége. Minél nagyobb az üzemi nyomás vagy a kőzet keménysége, annál kisebb lehet a porkiürítő horony mélysége, ellenkező esetben nagyobb lesz. A felső porkiürítő horony mélysége nem haladhatja meg az acéltestbe préselt középső fog mélységét, az oldalsó porkiürítő horony mélysége pedig nem haladhatja meg az oldalsó ötvözetfog középvonalának helyzetét, hogy ne csökkentse az acéltest külső erőkkel szembeni ellenállását, ne okozzon összeomlást és fogvesztést, valamint ne befolyásolja a fúrófej élettartamát.