- Gaea

- Kína

A Gaea O2 kőzetrobbantási technológiája a CO2 kőzetrobbantási technológián alapuló továbbfejlesztett technológia. Ez a technológia kiküszöböli azt a hátrányt, hogy a CO2 kőzetrobbantási rendszer nem exportálható. Használati hatás szempontjából erősebb és biztonságosabb. Ezt a technológiát széles körben használják számos délkelet-ázsiai és dél-amerikai országban. Ez a Gaea szabadalmaztatott technológiája.

Gaea O2 gáz Energia Kőzethasító rendszer CO2 kőzetrobbantó rendszer Kőbontás

Technikai háttér:

Azt a technológiát, amelyben a folyékony oxigént szilárd éghető anyagokba abszorbeálják, "folyékony oxigénes kőzetrobbantási rendszernek nevezik"

A folyékony oxigénes kőzetrobbantó rendszer robbanóereje és intenzitása messze meghaladja a jelenlegi bányászati robbanóanyagokét (50–150%); ára mindössze negyede az ammónium-nitrát robbanóanyagoknak; és Kínában a felszabadítás után, miután egy bizonyos bánya új rakodási műveleti módszerre váltott, 4-5 éven belül nem történt baleset.

A fenti tények alapján a folyékony oxigénes robbanóanyagok a szükséges biztonsági intézkedések megtételével vagy a régi telepítési módszerek megváltoztatásával a legbiztonságosabb és leggazdaságosabb, a legnagyobb robbanóerővel rendelkező robbanóanyagokká válhatnak.

Az O2 kőzetrobbantási technológia a Gaea CO2 kőzetrobbantási technológiájának továbbfejlesztett változata. Korábban a CO2 kőzetrobbantási technológiában jelen lévő vegyi anyag miatt ezt a technológiát nem lehetett exportálni. Erre a háttérre építve a Gaea kifejlesztett egy O2 kőzetrobbantási technológiát, amely biztonságosabb és könnyebben kezelhető.A robbantás költsége körülbelül 1 dollár köbméterenként

Összefoglalva, a használati mintaoltalmi bejelentés megvalósítási módjai egy olyan gáztágulási eszközt biztosítanak egy furatban, amely legalább a következő előnyökkel vagy jótékony hatásokkal rendelkezik:

A használati minta folyékony oxigént használ gáztágulási szerként, amely környezetbarát és szennyezésmentes; a nagy tisztaságú oxigén segíti az égést, és kis mennyiségű szikra is a gáz gyors tágulását okozhatja robbanáshoz anélkül, hogy nagy mennyiségű robbanóanyagot kellene betölteni, és alacsony a szennyezés; a tágulási eszközt nem kell előre folyékony oxigénnel feltölteni, és amikor a tágulási eszközt a robbantólyukba szerelik, az azonnal feltölthető és felrobbantható, ami jelentősen javítja a gyártás és a szállítás biztonságát; a külső rész műanyagból vagy üvegből készült, és nincs szükség acélszerkezet használatára, ami csökkenti a robbantási költségeket. Az alumíniumcső használata felfújócsőként bizonyos támasztó szerepet játszhat a puha műanyag külső részén. Ugyanakkor az alumíniumcső bizonyos rugalmassággal is rendelkezik, ami növeli a robbantólyuk alkalmazhatóságát és csökkenti a fúrási követelményeket. A puha műanyag külső részének cseréjekor a puha műanyag könnyen megsérülhet a gyulladás során. Hiba esetén a folyékony oxigén gyorsan elpárolog a sérült részből és a kipufogócsőből a külső levegőbe, csökkentve a biztonsági kockázatokat.

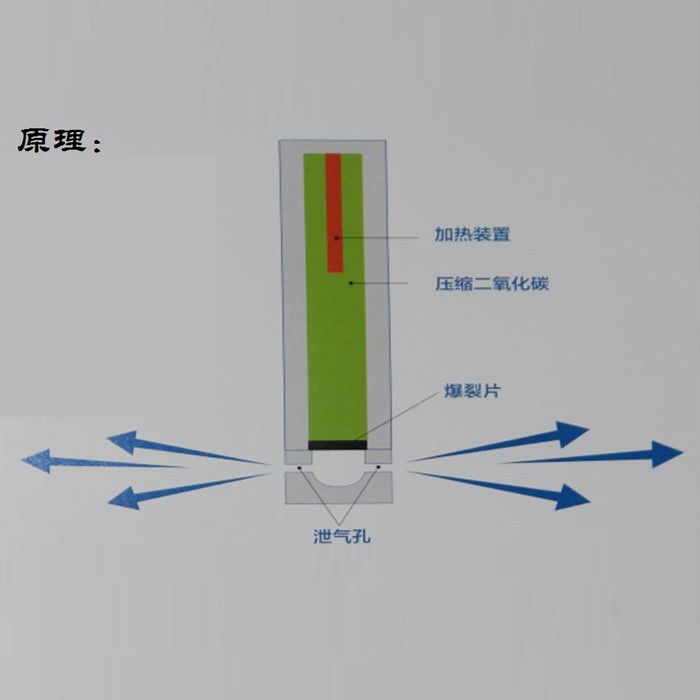

Műszaki alapelv:

A folyékony oxigénes kőzetszóró rendszerek teljesítménye az abszorbens típusától függően változik. A folyékony oxigénes kőzetszóró rendszerekben használt abszorbensek a következők: korom, korom, faszén, tőzeg, szénpor, tőzeg, fa (por), fű (rizs, búza, magas fák stb.), bőr, nád, tollazat, búzahéj, moha, virágok, hulladék stb. Az abszorbensek kémiai tulajdonságaik szerint két típusba sorolhatók: szén és rost; szerkezetük szerint két típusba sorolhatók: por és csíkok.

A papírcsőben lévő abszorbens felrobbanásakor a kémiai reakció: C+O2→CO2+94 kcal/gramm.

A C mellett a tápanyag-abszorbens xenont is tartalmaz, amely oxigénnel reagálva oxidálódik, és vizet képez:

H2 +½O2 ->H20+58 kcal/mol

Elméletileg a folyékony oxigénes kőzetrobbantási rendszer detonációs hője a legnagyobb, mivel nem tartalmaz nitrogént, és a nitrogén nitro (NO2) formájában van jelen a robbanóanyagban, ami csökkentheti a "energia" felszabadulását a robbanóanyagok robbanásakor. Továbbá a nitrogén inert a robbanási reakciókban, így nem növeli a robbanás energiáját. Ráadásul, ha túl sok nitrogén van a robbanóanyagban, könnyen nitrogén-oxid keletkezhet. Az ammónia-oxid képződése endoterm reakció (26 kcal/mol), ami szintén csökkenti a hőenergia keletkezését a robbanás során.

Rendszer összetétele:

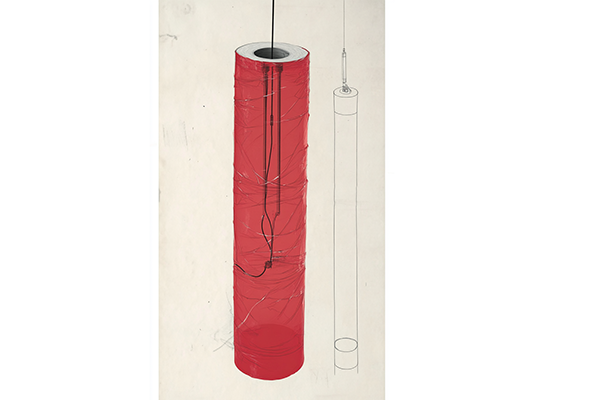

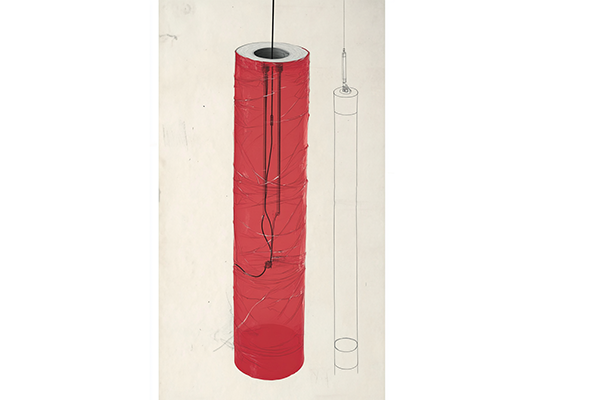

papírhasító cső (fogyóeszközök)

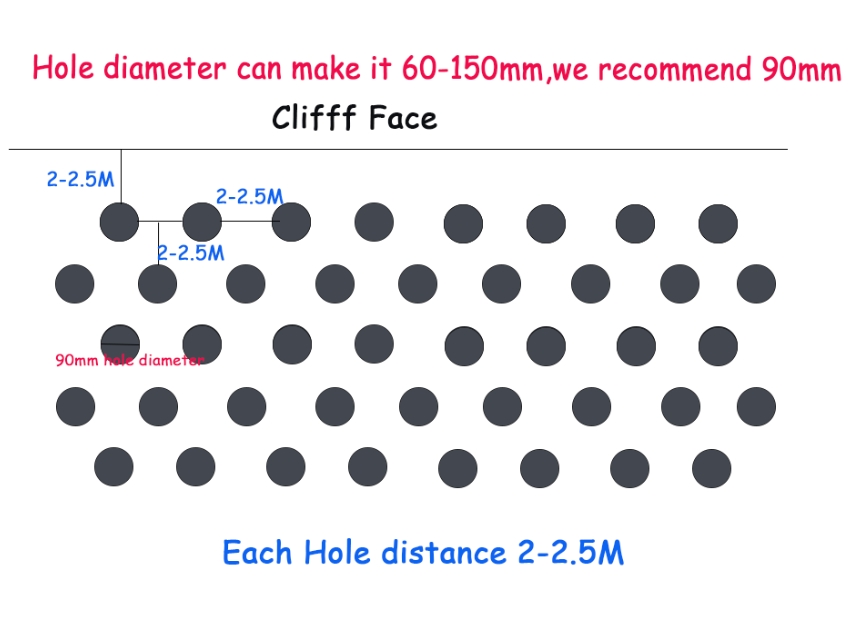

A kőzethasító cső speciális papírcsőből és néhány tartozékból áll. A belső szerkezet összetett, ami hatékonyan biztosítja a használat biztonságát. A papírcső átmérőjét a kőzetfúró bitek átmérőjének megfelelően tervezték, és a legnagyobb használt átmérő 90 mm. A hagyományos furatátmérő 60-150 mm között mozog. A papírcső hossza az ügyfél igényei szerint testreszabható, és a papírcső hagyományos hossza 2-15 m.

raktári videóbemutató:

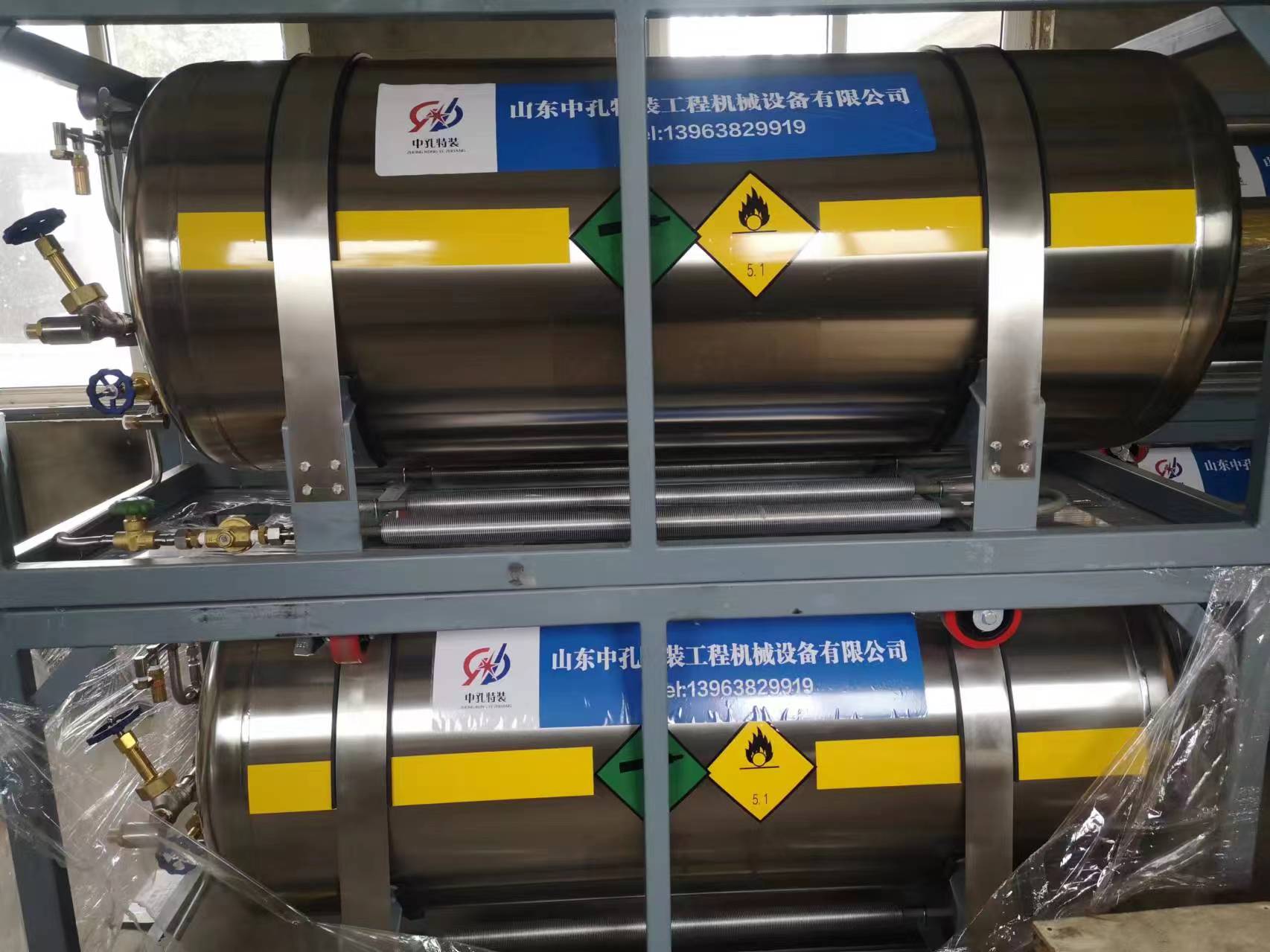

2.O2 töltőtartály (újrahasznosítás)

Papírcsövek folyékony oxigénnel való töltésére szolgál. A hagyományos kapacitás 500 kg. Az 1 és 2 tonnás gáztöltő tartályok is testreszabhatók. Általában 6 kg folyékony oxigént töltenek egy 1 méteres elosztócsőbe.

3. Légrásegítő (opcionális)

A folyékony oxigén újratöltésének nyomása növelhető a robbantási hatás javítása érdekében.

Terhelés:

Tekintse meg rakodási táblázatunkat. Számos országba exportálunk, és számos délkelet-ázsiai és dél-amerikai országban hoztunk létre ügynököket.

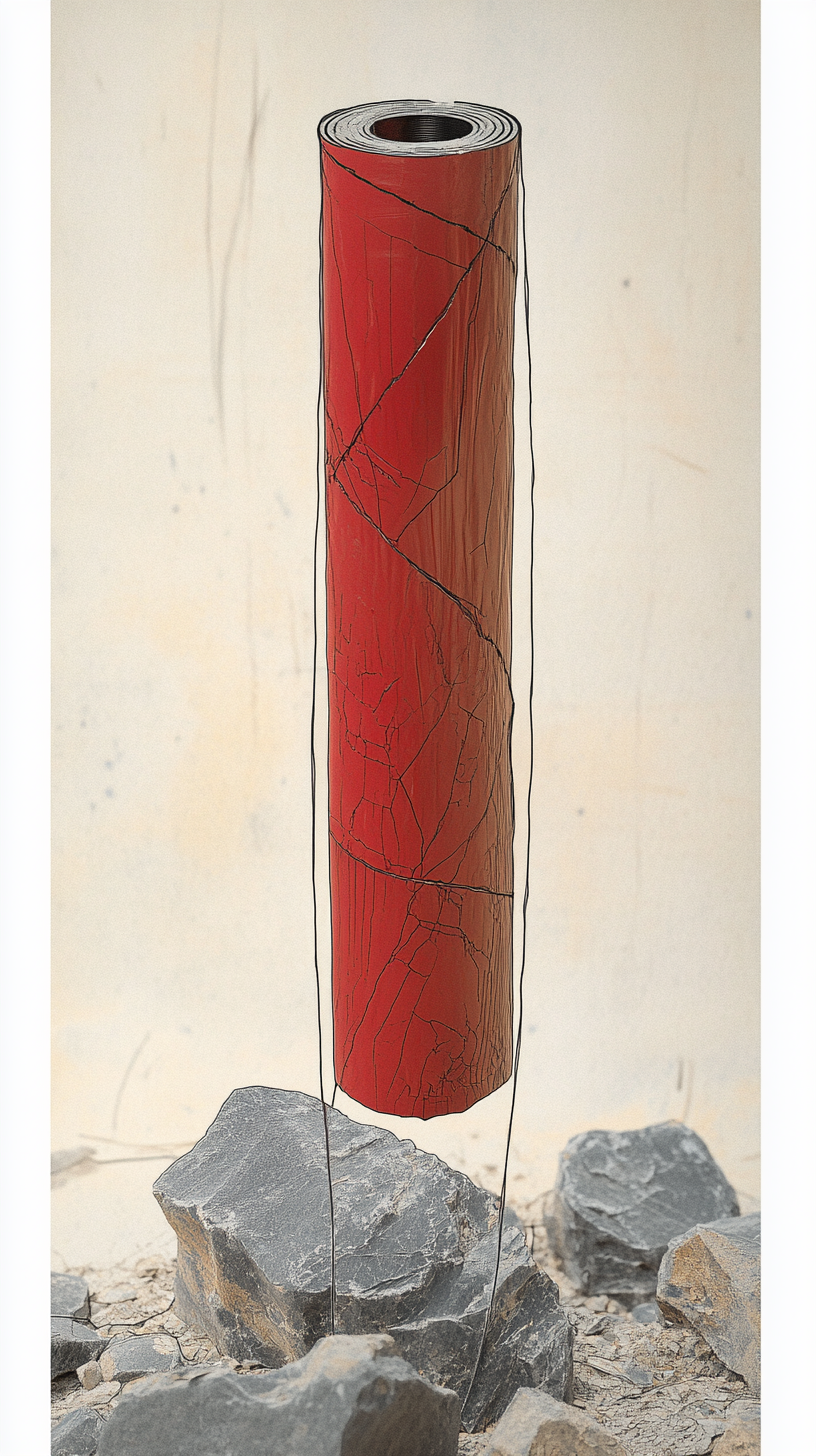

Gyakorlati lépések:

1. Fúrt lyuk:

2. Helyezze be a kőzethasító csövet a lyukba

3. Használja az összekötő csövet a gáztöltő tartály és a kőzethasító cső összekapcsolásához

4. Töltsd meg a papírcsövet Q2 folyadékkal

5. Töltsd ki a lyukat agyaggal

6. Ügyeljen arra, hogy a személyzet biztonságos távolságot tartson egymástól.

7. Indítsd el a hordozórakétát és fejezd be a robbantást

Teljes működési videó:

Tárolás és szállítás:

1. A tárolási hőmérsékletnek 50°C alatt, a relatív páratartalomnak 70%-nál kevesebbnek kell lennie, és nedvességtől védeni kell.

2. Tárolás és szállítás során kerülje az extrudálást, a fénycsöveket, a napfényt, az ultraibolya sugárzást és egyéb sugárzást.

3. Tartsa távol nagy nyomástól, magas hőtől és nyílt lángtól.

4. A szállítójárművet megfelelő típusú és mennyiségű tűzoltó berendezéssel és szivárgás esetén alkalmazandó vészhelyzeti kezelőberendezéssel kell felszerelni.

Termék előnyei:

A folyékony oxigénes szórásos építési terv egy gyakran használt szórási technológia. Folyékony oxigént használ oxidálószerként, és azt keveri üzemanyaggal a robbantási műveletekhez. A folyékony oxigénes szórásos építési tervnek a következő előnyei vannak:

1. Nagy hatékonyság: A folyékony oxigén egy hatékony oxidálószer, amely elegendő oxigénellátást biztosít, így a robbantási műveletek gyorsabbak és hatékonyabbak.

2. Biztonság: A folyékony oxigénes szórási eljárás biztonságosabb, mint más szórási technológiák. A folyékony oxigén szobahőmérsékleten folyékony halmazállapotú, nem könnyen szivárog és ég, így csökkentve a balesetek kockázatát.

3. Környezetvédelem: A folyékony oxigénes szemcseszórásos építési terv kisebb környezeti hatással van, mint a hagyományos szemcseszórási technológiák. A folyékony oxigén égés után főként víz és szén-dioxid keletkezik, és nem keletkeznek káros gázok és szennyező anyagok.

4. Pontosság: A folyékony oxigénes szórási építési terv a mérnöki igényeknek megfelelően állítható be a szórás intenzitásának és tartományának szabályozása, valamint a szórás pontosságának javítása érdekében.

5. Alkalmazhatóság: A folyékony oxigénes robbantási építési rendszer különféle projektekhez alkalmas, beleértve az épületek bontását, bányászatot, alagútépítést stb. Képes megbirkózni a különféle összetett geológiai körülményekkel és mérnöki követelményekkel. Erős robbantási erő: A folyékony oxigénes robbantási építési rendszer nagy energiájú robbanásokat képes előidézni, amelyek hatékonyan elpusztíthatják és lebonthatják a kemény anyagokat, például a sziklákat, a betont stb. Ez előnyössé teszi bizonyos, nagy robbantási erőt igénylő projektekben.

6. Rugalmasság: A folyékony oxigénes szóróberendezés építési terve a projekt konkrét igényeinek megfelelően testreszabható és optimalizálható. Különböző szóróhatások és szabályozási tartományok érhetők el a folyékony oxigén és az üzemanyag arányának, a szóróberendezés kialakításának stb. változtatásával.

7. Gazdaságosság: A folyékony oxigénes szórási eljárás viszonylag alacsony költséggel jár más szórási technológiákhoz képest. A folyékony oxigén oxidálószerként viszonylag olcsó, és az anyagveszteség csökkenthető az ésszerű tervezéssel és felhasználással.

Minőségi cikkek

Mi az O2 kőzetrobbantási technológiai rendszer?

https://www.stonedemolition.com/news/what-is-o2-rock-blasting-technology-system

Gyakori problémák az O2 kőzetrobbantó rendszer használatakor és azok leküzdésének módjai

Hogyan működik az O2 kőzetbontó rendszer technológiája?

https://www.stonedemolition.com/news/how-does-the-o2-rock-breaking-system-technology-work

Lépésről lépésre útmutató az O2 kőzetrobbantó rendszerek hatékony használatához

Mennyibe kerülhet a robbantás? Az O2 kőzetrobbantás és a hagyományos módszerek költségeinek lebontása

O2 kőzetrobbantó rendszer technológia: A valós kőzetfeltáró alkalmazások átalakítása

Folyékony oxigénes kőzetrobbantó rendszer a hagyományos robbanóanyaggal összehasonlítva

Folyékony oxigénes kőzetrobbantó rendszer kőbányászati alkalmazásokban

https://www.stonedemolition.com/news/liquid-oxygen-rock-blasting-system-in-quarry-applications

CO2 kőzetrobbantó rendszer technológia vs. O2 kőzetrobbantó rendszer technológia

Az ásványi ipar forradalmasítása: A folyékony oxigénes kőzetrobbantó rendszerek hatása

Milyen robbanóanyagot használnak a kőzetrobbantásban? Az O2 kőzetrobbantás növekvő szerepe

Milyen anyagokat használnak a kőzetrobbantásban? Az O2 kőzetrobbantásának felemelkedő csillaga