A fúrószerszámok ismerete népszerűsítése és a napi tárolás részletes lépéseinek összefoglalása

Furatkalapács, fúrószárak és fúrócsövek méretválasztéka

A fúrókalapács mérete elsősorban a furat átmérőjétől és a kőzet típusától függ. Furatok fúrása esetén a sziklába történő mélyfúrás furatátmérője 89 mm és 252 mm között van. A 89 mm-nél kisebb furatok esetén a felsőt választhatja

Kalapácsos típusú, többcélú lyukfúró 252 mm-nél nagyobb furatátmérővel, forgó pneumatikus ütvefúró módszer. Általánosságban elmondható, hogy a fúrókalapács által használható fúrószár minimális furatátmérője a névleges fúrási átmérő, ami azt jelenti, hogy a 4 hüvelykes kalapács minimális furatátmérője 4- hüvelykes furatátmérő. Általánosságban elmondható, hogy ebben az esetben a kalapács és a furatfal között, valamint a fúrócső és a furatfal között elegendő gyűrű alakú hely van a salak kiürítéséhez. A maximális fúróméret empirikus algoritmusa a kalapácsméret plusz 1 hüvelyk. Például egy 4 hüvelykes kalapács maximális fúrómérete 5 hüvelyk.

Minél közelebb van a fúrócső külső átmérője a kalapács külső átmérőjéhez, annál jobb, ami jobb salakkibocsátást és kitermelési merevséget biztosíthat, valamint csökkenti a fúró beragadásának lehetőségét.

A fúrócső megmunkálási technológiáját tekintve a hidegen húzott csövek felületi minősége és méretpontossága (falvastagsága) jobb, mint a melegen hengerelt csöveké. A jó felületkezelés azt jelenti, hogy az acélcső felületét nem könnyű lehámozni, és a hámlás okozta fémtörmelék csökkenti a fúrócső élettartamát. Ezen túlmenően a fúrócső menetes és főcsatlakozó részeinél új súrlódó hegesztési eljárás alkalmazása javasolt, ami növelheti a fúrócső szilárdságát. Ugyanakkor a menetes rész jobban hőkezelhető külön-külön, hogy növelje a menet megbízhatóságát és szilárdságát, és simább legyen a rúd csatlakoztatása és kirakodása. , javítja a munka hatékonyságát és az általános lyukasztási sebességet

Hogyan válasszuk ki a megfelelő fúrószárat

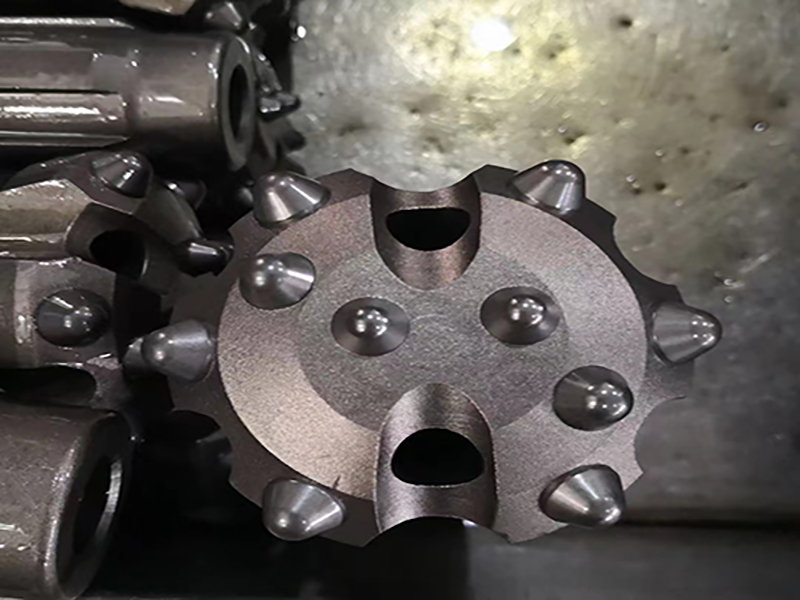

Nézzük újra a fúrót. A fúrószár törzsét általában krómtartalmú nikkelötvözet alapanyagokból megmunkálják, majd meghatározott keménységig hőkezelik, hogy a felületet érő nyomófeszültségnek kellő kifáradásállósága legyen. Ezután hozzáadják a keményfém fúrófogakat (kúp). fogak, gömbfogak, rugós fogak).