kőzetfúró szerszámok ionja földalatti bányákhoz és alagutakhoz

A kőzetfúró szerszámok iránti kereslet

A kőzetfúró szerszámlánc az utolsó láncszem a teljes kőzetfúró rendszerben. A teljes fúrószerszám rendszer a következőket tartalmazza: szár farok, összekötő hüvely, fúrórúd és bit.

A teljes fúrószerszám-rendszer precíz feldolgozási technológiát és ideális feldolgozási tűréseket igényel, hogy az egész rendszer jobb minőséget és kőzetfúrási teljesítményt nyújtson. Ugyanígy a teljes rendszert, beleértve a fúróberendezéseket, kőzetfúrókat és fúrószerszám-rendszereket is, megfelelően be kell állítani a speciális kőzetfúrási feltételeknek és alkalmazásoknak megfelelően. A teljes kőzetfúró szerszámrendszernek meg kell felelnie a következő követelményeknek:

1. Nagy sebességű fúrási jellemzők.

A modern hidraulikus kőzetfúrók páratlan teljesítményt nyújtanak a kőzetfúró szerszámokhoz. A munkafolyamat során a kőzetfúró szerszámok erős nyomófeszültségnek, húzófeszültségnek, menetkopásnak, súrlódásos melegítésnek és a kőzet eróziójának vannak kitéve.

2. Fúrószerszám anyagok keresleti jellemzői.

A fent említett bonyolult helyzetben a kőzetfúró szerszám anyagának négy jellemzővel kell rendelkeznie. (1) Robusztusság. A minimális energiaveszteség és az ideális fúrási függőlegesség elérése érdekében a fúrószerszám anyagoknak jó robusztussággal és ésszerű fúrószerszám-méretekkel kell rendelkezniük. (2) Fárasztó szilárdság. A fúrószerszám-rendszer munkafolyamatában a fúrónak rendkívül nagy kifáradásállósággal kell rendelkeznie, amely rendkívül nagy nyomó- és húzófeszültségnek van kitéve nagyon nagy gyakorisággal. (3) Nagy szilárdság. A nagy teljesítményű kőzetfúrók alatti munkavégzés rendkívül nagy szilárdságot igényel a fúrószerszám-rendszertől, hogy minimálisra csökkentse a fúrószerszám törésének lehetőségét. (4) Magas kopásállóság. A kőzetfúró szerszámoknál a nagy kopásállóság biztosíthatja a menet hosszabb élettartamát. Különösen magasabbak a követelmények a fúrószár ötvözött részével szemben. A kőzetfúró szerszámok fenti négy jellemzője nem pozitív, sőt nem is negatív kapcsolat.

Ezért a magasabb fúrási gazdaságosság, a fúrási minőség, az anyagválasztás, a terméktervezés és a fejlett hőkezelési folyamatok elérése révén a fenti négy jellemzőt a legjobb teljesítmény elérése érdekében optimalizáltuk.

3. Fúrás jellemzői.

A földalatti fúrás folyamatában a fúrás fontos jellemzői főként a következő szempontokat foglalják magukban.

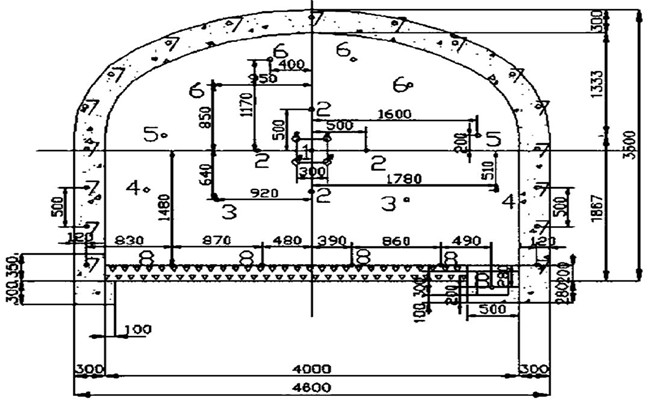

(1) Fúrás átmérője. A nyílás kiválasztása megköveteli az úttest méretének, a fúróberendezés specifikációinak, a kőzetfúró teljesítményének, a furatmélységnek, a robbantási módszernek és a kőkeménységnek átfogó figyelembevételét. Összefoglalva, a nyílás kiválasztásánál elsősorban a következőket kell figyelembe venni: a munkafelület furatainak számát, a szükséges robbantási műveletek számát, a fúrás pontosságát és a kőzettörő részecskék méretét, az úttest alátámasztásának követelményeit és a sörétbetonozások száma.

(2) Furatmélység. A furatok tervezése és elrendezése előtt átfogóan mérlegelni kell a fúrás mélységét. A fúrási mélység és a kőzetfúrási műszakok ideális egyensúlyának eléréséhez a kőzetviszonyokat, a munkaterveket és a műszak elrendezését is átfogóan figyelembe kell venni. A közúti műveleteknél a legfontosabb cél a maximális egyszeri áthaladásos úttestfelvétel elérése.

(3) A furat függőlegessége. Hasonlóképpen sok tényező befolyásolja a fúrás függőlegességét. A nagyobb termelékenység eléréséhez a fúrási pontosság ugyanolyan fontos, mint a fúrási sebesség. Ezért a fúrás minősége ugyanolyan fontos, mint az óránkénti furatok száma. Az ideális függőleges furatok jobb szórási hatékonyságot érhetnek el. A lyuk eltérése általában a nem egyenes lyuk, a rossz lyuknyílás és a kőzetviszonyok miatti eltérés következménye. A megfelelő fúrószerszám minimálisra csökkentheti az eltérést a fúrási folyamat során.

4. Laktalanítás.

A hatékony fúrási sebesség elválaszthatatlan a hatékony salakmentesítő hatástól. Éppen ellenkezőleg, csökkenti a fúrószerszám élettartamát, felgyorsítja a kőzetfúró berendezés kopását, csökkenti a fúrási sebességet és a fúrás pontosságát. Röviden, ha a hatékony salaktalanítás nem érhető el, az egész művelet gazdaságossága jelentősen csökken.

5. Dörzsárazás.

Az alagútfúrás és robbantás során általában 64-127 mm átmérőjű vágott furatot használnak a közepén. A tényleges működés során először egy kis, 35-45 mm-es lyukat fúrnak ki, hogy biztosítsák a vágás pontosságát és csökkentsék a fúrószerszámok fogyasztását. A fő cél az, hogy előzetesen teret kapjunk a robbantási táguláshoz a jobb szórási hatás és a hatékony mélység elérése érdekében.

Sziklafúró szerszámok kiválasztása

Az útépítés során a cégek általában az úttest mérete, a kőzet nyomószilárdsága, a kőzet tömörsége és integritása szerint választják ki a megfelelő berendezéseket. Jelenleg az általános hazai kőzetfúró berendezések támasztó kőzetfúrói közé tartoznak a Sandvik HLX5 és HL500, az Epiroc COP1238, COP1638, COP1838, RD18U, Montabert HC25, HC28, HC50, HC95, YHCON2095, YHCON2095, YHCON1095, COP1238, COP1638, COP1838, RD18U kőzetfúrók. Ezek a fejlett és nagy teljesítményű kőzetfúrók rendkívül magas követelményeket támasztanak a fúrószerszámok teljesítményével szemben. A fúrószerszámok helyes megválasztása alapvető garanciát és szükséges feltételeket biztosít a hatékony és minőségi fúráshoz.

A szár kiválasztása: A szár rendkívül fontos szerepet tölt be a fúrószerszám-láncban, főként a nyomatékot, a meghajtási nyomást és az ütési nyomást továbbítja. Nemcsak az ütközési energiát, hanem a fúrás során a súrlódó kőzet által okozott forgást is el kell viselnie. Nyomaték. A kiválasztás alapja a kőzetfúró modellje és specifikációja, a szár hosszát pedig a hajtógerenda és a fúrócső hosszával együtt veszik figyelembe. Mivel a szárvég szorosan kapcsolódik a kőzetfúróhoz, a kőzetfúró belső szerkezeti kialakítása már meghatározta a szár farok átmérőjét, a forgó bordás méretét és a vízelvezető furat helyét. Ezért hosszú élettartamú, nagy teljesítményű és nagy stabilitású szárat kell választani, hogy elkerüljük a kőzetfúró belső szerkezetének károsodását a szár rendellenes meghibásodása miatt.

A fent említett általános fúróberendezések közül gyakran HLX5 vagy Cop1838ME/HE kőzetfúrókat szerelnek fel. A legtöbb esetben 38 mm-es menetes csatlakozást alkalmaznak, azaz T38 vagy R38. A T- vagy R-menet kiválasztása elsősorban a kőzetviszonyok és a munkaigények alapján történik. Fő jellemzői a következők:

Az R menet, más néven hullámmenet, kis forgatóerővel szorosan összekapcsolható. Vagyis a hullám alakú menetkötés szorosabb, ezáltal csökken az energiaátviteli folyamat vesztesége, és csökken a lazítás során keletkező hő is. Más szögből nézve a hullámszálat nem könnyű szétszedni. Ha a berendezés elég nagy hajtóerőt tud biztosítani ahhoz, hogy elég nagy forgóerőt biztosítson, a T-menet jobb választás lesz. A T-menetnek, más néven téglalap alakúnak, nagyobb a menetemelkedése és nagyobb az érintkezési felülete. Ezért rendelkezik a kopásállóság és a könnyű szétszerelés jellemzőivel.

Csatlakozóhüvely kiválasztása: Ha a szár és a fúrórúd összekötő végei belső vagy külső menetesek, vagy a menetspecifikáció nem egyező, akkor a csatlakoztatáshoz csatlakozó hüvely szükséges. Az összekötő hüvelyt főként a szár és a fúrórúd összekapcsolására használják, ugyanakkor a fúrórúd és a szár homlokfelülete hatékonyan egymáshoz van csatlakoztatva az energia hatékony átvitele érdekében. A modern, nagy teljesítményű kőzetfúrókban a T-menet az első választás. Az úttest üzemeltetése során általában T38 összekötő hüvelyt használnak. A hatékonyabb energiaátvitel és a csatlakozás szorosabbá tétele érdekében általában 52 mm átmérőjű (T38) csatlakozóhüvelyt alkalmaznak a kültéri munkavégzés során használt T38-55 mm-es közvetlen összekötő hüvely helyett.

A fúrórúd megválasztása: A teljes fúrólánc legfontosabb részeként a fúrórudat főként energiaátvitelre használják a fúrási folyamat során. A föld alatti útpálya kőzetfúró csöveiben a legtöbb esetben hat kellyt használnak. A kerek fúrócsőhöz képest a hatszögletű fúrócsőnek több anyaga van, nagyobb a fáradási szilárdsága, és az egész fúrócső erősebb merevséggel rendelkezik. Ha az ütköződugattyú homlokfelületének átmérője közelebb van a szár homlokfelületének átmérőjéhez, az energiaátvitel hatékonyabb. Hasonlóképpen, ha a fúrórúd átmérője közelebb van a fent említett homlokfelületi átmérőhöz, annál nagyobb energiaátvitel érhető el a fúrószár felé.

Ugyanakkor a fúró lehető legkisebb furatátmérőjéhez kisebb fúrószárra van szükség a fúrórúdhoz a hatékony energiaátvitel érdekében. Ez az elgondolás oda vezetett, hogy a fúrócsövet általában három méretre osztják az úttesti műveleteknél. Vegyük például a mostanában általánosan használt T38-Hex35-R32 fúrócsövet: a szárvég átmérője (38 mm) közel áll a száréhoz, nevezetesen a T38-hoz. A fúrórúd Hex35-öt alkalmaz, vagyis a fúrórúd végfelületére írt kör átmérője 35 mm, ami valamivel kisebb, mint 38 mm. A fúró egy kisebb, 32 mm-es menetet használ, nevezetesen az R32-es menetet. Ez a kialakítás lehetővé teszi, hogy a fúrórúd nagyobb ütési nyomást és forgási nyomatékot viseljen el, és megfelelő fúróátmérőjű meneteket biztosítson, ami nagymértékben javítja a fúrás gazdaságosságát és hatékonyságát az alagútműveletek során.

A fúrórúd kiválasztásánál főként a következő tényezőket veszik figyelembe: a fúrórúd csatlakozási végének menete; a hajtósugár hossza a fúrórúd hosszának meghatározásához; a fúrórúd megfelelő átmérője lehetővé teszi a fúrórúd szabad forgását, és ésszerű A gyűrűs hézag hatékony salakkibocsátó hatást ér el. A túl nagy vagy túl kicsi gyűrűs hézag súlyosan befolyásolja a salakkibocsátási hatást; a fenti tényezők együttesen határozzák meg a fúróvég menetét.

A fúrófej megválasztása: A kővel való végérintkezésként, hogy a fúrószár hatékonyan tudja-e felhasználni az energiát a kőzet törésére, és a lehető legnagyobb mértékben csökkenti a reakcióerőt (a reakcióerő súlyosan károsítja a fúróláncot és a berendezést), A kiválasztás különösen fontos.

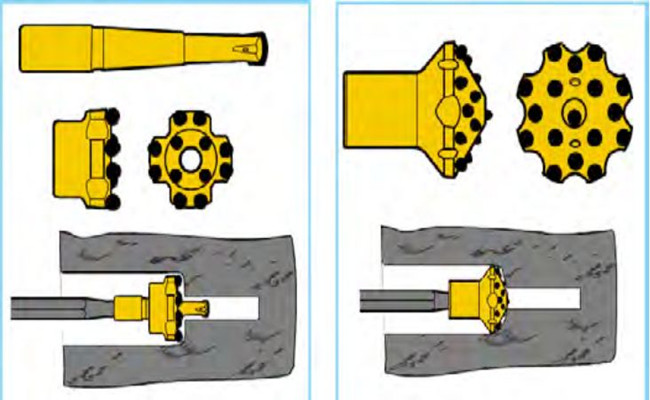

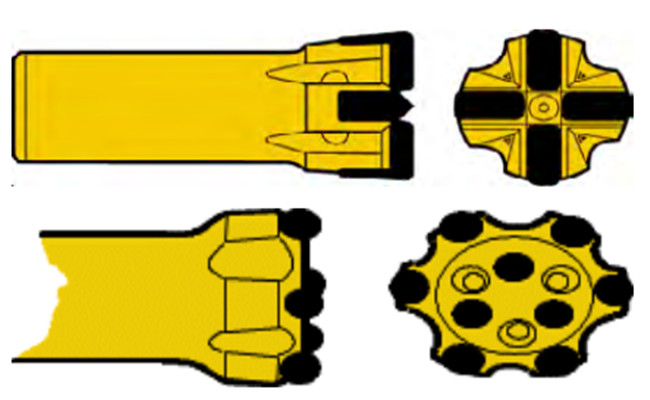

Az egész fúrószerszám-rendszerben a fúrószárak száma és modellje gyakran több, mint más fúrószerszámoknál. A fúrófej egy fémtest és egy cementezett keményfém kombinációja, és általában kétféle csapos fúrószár és keresztirányú fúrószár létezik. A nagyobb fúrási hatékonyság, a jobb kopásállóság és a jó utánköszörülési tulajdonságok miatt manapság a legelterjedtebb választás az oszlopfogú fúró.

A különböző alkalmazási feltételeknek (kőzetviszonyok, fúrási követelmények) megfelelően válassza ki a megfelelő ötvözetoszlop fogátmérőjét, alakját, kiemelkedési magasságát és oldalsó fogszögét. Az ötvözet alakjának két fő típusa van – a gombos bitek és a hegyes bitek, amelyek főként a fúrási sebesség, a fúrási pontosság és a bit élettartam követelményeit veszik figyelembe. Ki kell emelni, hogy az éles fogú fúró kemény kőzetkörülmények között is jó eredményeket ér el, mert nagyobb forgási ellenállást kap a fúrólánc szoros összekapcsolása érdekében, és függőlegesebbé teszi a furatot.

Hasonlóképpen, a fúró fém testrészének különböző kialakításai eltérő alkalmazási követelményekkel rendelkeznek. A salakvályú és a vízelvezető lyuk eltérő elrendezése révén magának a fémtestnek az eltérő kialakítása is alkalmas lesz a különböző kőkeménységre és kőkoptatásra.